Le minerai comme matière première

Le minerai de fer est la richesse minérale la plus répandue en France et dans le monde. En Périgord, les gisements exploités se présentaient sous la forme de dépôts ferrifères superficiels dont l’extraction s’apparentait, selon la technique mise en oeuvre, à une activité d’appoint ou au contraire à une entreprise spécialisée.

Les techniques d’extraction

Le minerai de surface était ramassé après les labours. La mine cavée provenait de tranchées ou de fosses creusées à ciel ouvert, dénommées minières. La mine tirée désignait le minerai exploité en puits et galeries.

La mine ramassée en surface mobilisait une main-d’œuvre peu spécialisée et un outillage manuel ordinaire comme le bigot. Cette forme de collecte était encadrée par le « droit de champ ». L’historien Marcel Secondat (1900-1994) raconte que des familles entières partaient chercher le minerai, après les labours, avec l’autorisation des propriétaires de terrain.

La mine cavée était également extraite à l’aide d’un outillage manuel sommaire mais comme la mine tirée, elle donnait lieu à une organisation spécifique.

La mine tirée provenait de puits creusé sur une profondeur de dix à quinze mètres. Ce dernier était équipé d’un treuil et d’un manège pour remonter le minerai. Le puits était consolidé par un boisage pour prévenir les risques d’effondrement. Ce mode d’exploitation reposait sur une organisation mobilisant jusqu’à trente ouvriers et donnait lieu à la passation d’un contrat entre l’exploitant minier et le propriétaire du fonds. Ce dernier concédait l’exploitation de son terrain moyennant une rente calculée sur le nombre de fondues extraites. La fondue étant l’unité de mesure traditionnelle du minerai de fer brut produite dans une minière ou un puits de mine.

Les tireurs de mine

La condition sociale des tireurs de mine était souvent proche de celle du journalier ou de l’artisan. Il était rétribué à la tache c'est-à-dire à la mesure extraite ou à la mesure lavée s’il y avait une installation permettant cette première préparation du minerai de fer brut.

Bonnes mines

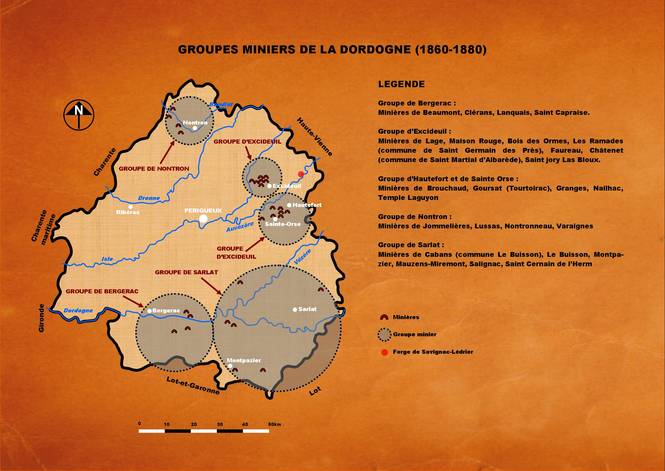

Comme le montre un répertoire des ingénieurs des Mines de 1865, à partir du milieu du 19e siècle, la forge De Savignac-Lédrier utilisait principalement la mine tirée en provenance de Saint-Germain-des-Prés, Saint-Jory-las-Bloux, Hautefort et Sainte-Orse. Pour Saint-Germain, les mines s’organisaient sur quatre sites, employant de trois à trente ouvriers. Elles produisaient de 1 000 à 10 000 tonnes par an, la moyenne par ouvrier étant de 328 tonnes. L’extraction se déroulait de manière traditionnelle, sans machine à vapeur.

La fin des petites industries minières

Quatre-vingts à quatre-vingt-dix forges avec hauts-fourneaux et ateliers d’affinerie ont coexisté en Dordogne jusque dans les années 1830. En 1868, il n’en subsistait plus qu’une douzaine. La disparition de cette petite industrie rurale est directement liée à l’introduction d’une nouvelle sidérurgie qui, avec l’emploi du coke et de la vapeur, a rendu les anciennes forges au bois obsolètes et non compétitives.

Le traité de libre-échange passé en 1860 avec l’Angleterre a signé la fin de cette sidérurgie rurale et annoncé l’avènement de la révolution industrielle. Pourtant, l’extraction de minerai s’est poursuivie à un bon rythme en Dordogne jusqu’en 1875. Mais les cinq ensembles miniers, produisant au total 45 000 tonnes de minerai de fer par an, exportaient une part importante de leur production hors du département... Rien de comparable, en tout cas, avec les grands bassins houillers de l’est de la France. A la même époque la Meurthe-et-Moselle produisait environ un million et demi de tonnes par an.

Pour pallier la diminution de demande locale, les entreprises minières de Dordogne ont commercialisé une bonne moitié de leur production auprès des Fonderies de Fourchambault (Nièvre), qui fonctionnaient sur une technologie anglaise au coke depuis 1855. Le reste de la production alimentait les forges locales, notamment celle de Savignac-Lédrier. C’est à cette époque, le 31 décembre 1865, que le maître de forges prit des parts pour dix ans dans la mine de Lage, à Saint-Germain-des-Prés pour s’assurer un approvisionnement constant de matière première, à un prix avantageux. A partir de 1875, la production chuta à 15 000 tonnes. Seules les entreprises d’Hautefort/Sainte-Orse et de Varaignes existaient encore au début du 20e siècle : les 3 à 4 000 tonnes produites chaque année alimentaient Savignac, seul haut-fourneau encore en activité.

L’acheminement du minerai

Tout un réseau de chemins caillouteux était ponctuellement parcouru pour acheminer le minerai à la forge. Un bail à cheptel organisait ce ballet saisonnier, « pour transporter les choses et les gens » selon une répartition des pertes et profits et, pour ce faire, réservait les animaux dans cette région de métayage, bœufs et mules essentiellement. Ce type de bail permettait au maître de forges de monopoliser son métayer et le cheptel de la métairie à la seule fin de l’usine, l’homme devenant occasionnellement voiturier.

Vers 1895, cette organisation des transports s’est modifiée avec l’arrivée du train et la construction d’une gare de marchandise, située à 4 km de la forge . Le minerai de fer, la matière la plus pondéreuse à acheminer, emprunta ce nouveau moyen de transport, notamment lorsque la source d’approvisionnement était lointaine. A la fin du 19e, la forge n’employait pas seulement du minerai local. Les qualités de fonte attendues obligeaient les maîtres de forges à utiliser un mélange de minerai. Leur choix se porta sur celui de Ria, en provenance des Pyrénées espagnoles : arrivé en bateau jusqu’à Pauillac en Gironde, il était livré par voie ferrée aux Quatre Chemins de Bord.

La préparation du minerai

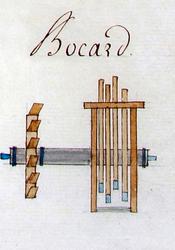

- Coupe du bocard extrait du plan de 1812 de demande en conservation d’une usine à fer ; AD24, 70 S 121

Avant d’être introduit dans le haut-fourneau, le minerai de fer devait être trié, broyé et lavé. Le broyage s’effectuait manuellement au marteau sur un banc de mine ou à l’aide d’un concasseur à pilon dénommé bocard.

- Lavoir à mine et dépôt de minerais vers 1910, extrait d’une photographie du fonds Combescot ; AD24

Si les deux techniques étaient utilisées simultanément à Savignac-Lédrier, le choix de l’une ou de l’autre était commandé par la nature de la mine. Ainsi le bocard était plutôt employé pour le broyage de la mine tirée ou pour le broyage des résidus de fonderie riche en fer, les crasses. En 1853, le bocard nouvellement construit à la forge était appelé bocard à crasses. Mue par la force hydraulique, cette machine servait également pour le lavage du minerai, ce qui n’empêchait pas l’usage d’un lavoir à mine indépendant dont il subsiste un témoignage sur les photographies anciennes de la forge

19ème siècle, le minerai en provenance d’Espagne était déjà près à l’emploi, seul le minerai local subissait un débourbage mécanique